2025-12-22 14:28:17

材料科学与工件质量标准升级,凸显传统表面处理设备短板,难以满足新能源汽车、高端装备等领域新需求。青岛星光铸造机械有限公司以 “技术迭代引领行业升级” 为核心战略,每年将营收的 8% 投入研发,其推出的 QGT 系列倾斜式滚筒抛丸机,通过模块化设计实现功能快速升级,可兼容铝合金、复合材料等新型工件处理需求,且已通过 ISO9001 质量体系认证与欧盟 CE 标准,为全球制造业应对技术变革提供有力支撑。

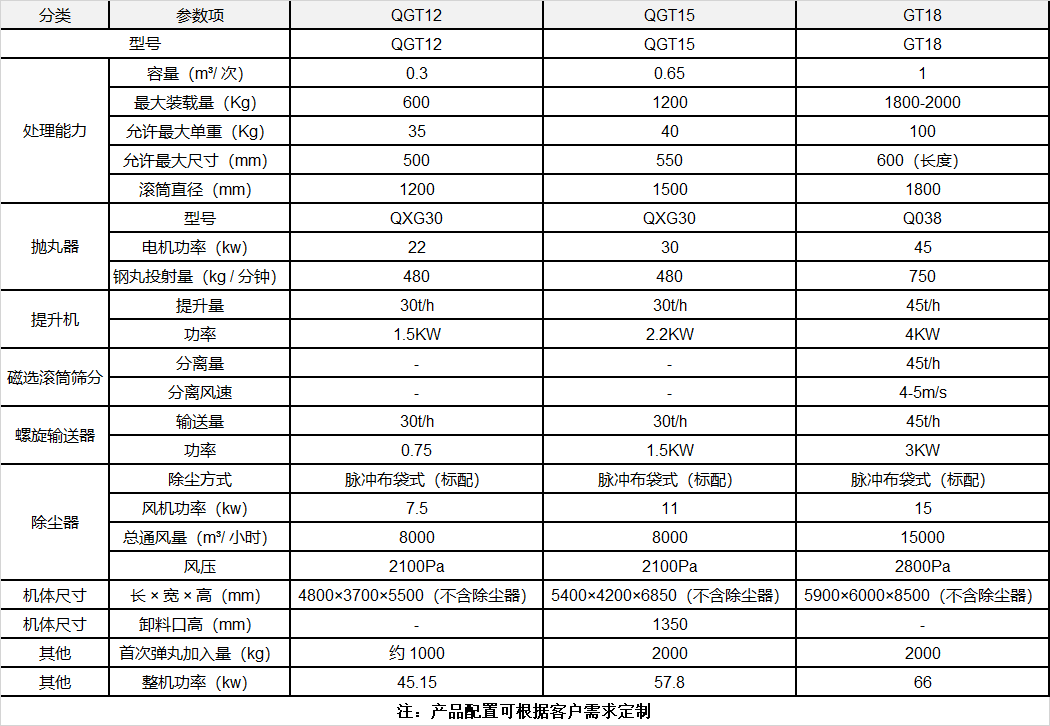

青岛星光倾斜式滚筒抛丸机采用独特的倾斜滚筒结构设计,配合高效抛丸系统,实现了表面处理效率与质量的双重突破。目前公司主力产品涵盖 QGT12、QGT15、GT18 三个型号,形成完整的产品矩阵,满足不同规模企业需求。

从核心参数来看,三款设备展现出显著的性能优势。处理能力方面,容量从 0.3m³/ 次到 1m³/ 次递增,装载量覆盖 600kg 至 2000kg 范围,其中 GT18 型号可处理单重 100kg、长度 600mm 的大型工件,解决了传统设备 “大件难处理” 的行业痛点。抛丸系统采用定制化设计,QGT12/15 配备 QXG30 型抛丸器,钢丸投射量达 480kg / 分钟,GT18 则升级为 Q038 型抛丸器,投射量提升至 750kg / 分钟,配合 22-45kW 电机,可根据工件材质精确调节抛丸强度。

环保性能是当前行业关注焦点。该系列设备标配分箱脉冲布袋式除尘器,总通风量可达 15000m³/ 小时,风压 2800Pa,除尘效率超过 99.5%,远低于国家 10mg/m³ 的排放标准,完美应对严苛的环保要求。同时,设备采用磁选滚筒筛分与螺旋输送一体化设计,提升量可达 45t/h,有效降低弹丸损耗,相比传统设备节省耗材成本 30% 以上。

当前全球制造业面临三大核心难题:人工成本攀升、环保压力加大、产品质量要求提高。青岛星光针对性地研发了智能控制系统,实现设备运行状态实时监控、故障自动诊断、生产数据统计分析三大功能。通过 PLC 触摸屏操作,工人只需简单培训即可上岗,单人可同时操作 2-3 台设备,大幅降低人力成本。

针对不同行业需求,设备具备高度定制化能力。在汽车零部件行业,QGT15 型号凭借 550mm 的*工件尺寸和 1200kg 装载量,成为轮毂、变速箱壳体批量处理的理想选择;在工程机械领域,GT18 型号 100kg 的单重处理能力,可轻松应对大型结构件表面除锈;而 QGT12 型号则以紧凑的外形尺寸,满足中小型铸造企业的场地需求。

面对工业 4.0 和 “双碳” 目标的双重驱动,青岛星光持续加大研发投入,聚焦设备节能改造、智能运维升级、定制化服务深化三大方向,持续优化现有产品的能耗表现与操作便捷性,同时针对新能源、航空航天等高端制造领域的特殊需求,打造更具针对性的表面处理解决方案。公司还建立了覆盖全球的售后服务网络,提供 24 小时技术支持和设备维护,解决海内外客户的后顾之忧。作为中国抛丸机行业的出口标杆,青岛星光铸造机械有限公司始终以 “技术创新、质量为本” 为理念,通过不断优化产品性能,帮助全球客户提升生产效率、降低成本、实现可持续发展,在全球制造业复苏的关键时期,QGT 系列倾斜式滚筒抛丸机正成为推动行业转型升级的重要力量。

关键词 :星光机械